Katalog

Okuma MU-6300V Laser EX

kat. číslo: MU-6300V Laser EX

Supermultifunkční pětiosé svislé obráběcí centrum s laserem, s LMD

Koncepce

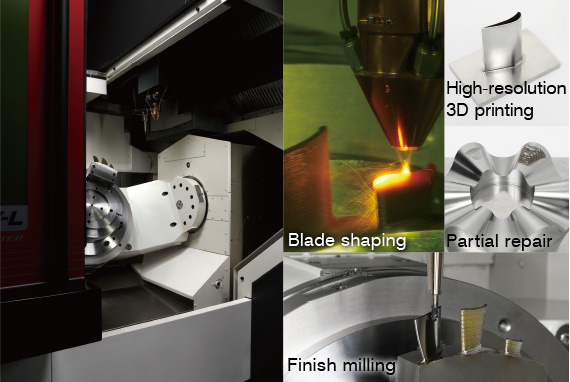

Supermultifuknční centra kombinují soustružení, frézování, broušení, laserové navařování a laserové kalení po křivce. Pětiosé stroje série Laser EX jsou vybaveny technologií LMD pro nanášení kovového prášku tryskou, která zároveň prášek přitavuje k povrchu dílu laserem. Je tak možné navařovat kov i na tvarové plochy.

Laserový generátor TruDisk 6C pro kalení, povlakování a LMD se dodává ve třech výkonových verzích - 1 kW, 2 kW a 4 kW. Generátor může mít 1 až 4, popřípadě až 6 (u 4 kW) optických kanálů. Jedna jednotka tedy může obsloužit až 6 strojů současně.

Průměr tavného bodu lze plynule měnit v rozmezí 0,4 – 8,5 mm. V případě kalení pracuje pouze samotný laser, pro povlakování a LMD je navíc tryskou přiváděn kovový prášek. Trysky jsou dodávány ve třech velikostech, kterými se volí mezi jemným nebo výkonnostním navařováním. Práškový dávkovač má 2 nebo 4 zásobníky pro různé materiály, mezi kterými lze přepínat i v průběhu procesu.

U stroje jsou kromě laserového generátoru a dávkovače ještě další periferie, mezi které patří chladič, odlučovač mlhy a prachu, a automatické hasicí zařízení. Pro ochranu procesu a dávkování prášku je navíc potřeba zajistit zdroj argonu a helia. Chladicí kapalina je filtrována přes HEPA filtr.

Tyto stroje se využívají k výrobě například lopatkových kol a šneků navařováním (a průběžným obráběním) materiálu na povrch rotačních dílů. Využít se dá také pro navařování tvrdé vrstvy nebo při opravách složitých tvarových dílů odfrézováním poškozené geometrie s následným navařením a obrobením nového materiálu.

Navařovat lze například nástrojové oceli pro práci za tepla, korozivzdorní martenzitické oceli, Inconel 625 nebo Stellite 6.

|

Stabilní, přesná a rychlá výroba

Stroje řady MU dosahují vysoce přesných povrchů díky vysoce tuhé konstrukci stroje, která je konstruována pro velká zrychlení/zpomalení otočného stolu, ten je polohován pomocí šnekového převodu s rolnami.

Stroj má chlazené kuličkové šrouby na osách X, Y, Z, což zaručuje přesnost i při vysoce přesném obrábění.

Kvalitní povrch je také dosahován díky volitelné softwarové podpoře.

- High Speed Contouring Super-Nurbs (opce): NC funkce pro získání vysoké přesnosti a vysoké kvality povrchů tvarových ploch.

- Tool center point control manual feed (opce): Funkce která uchovává polohu bodu nástroje vzhledem k obrobku i při manuálním otáčení stolu.

- Table origin coordinate manual feed (opce): Funkce která umožňuje natáčení souřadného systému spolu s polohováním otočné osy stolu.

- Tool center point control II (opce): Dráha bodu nástroje která je požadovaná pro obrábění, bude současně zahrnovat řízení osy A i C.

- Tool tilt compensation (opce): Funkce která zajištuje kompenzaci náklonu nástoje při obrábění tvarových ploch. Funkce tak zajištuje stabilní posuv, to má za následek lepší povrch a kratší čas obrábění.

Vysoký úběr materiálu

- Čelní frézování: 504 cm3/min (materiál S45C)

Vyšší produktivita

- Automatické měření nástroje i při upnutém polotovaru

- Automatická výměna palety: možnost externího upínání polotovaru při obrábění

- Možnost volby velikosti zásobníku nástrojů (32 až 268 nástrojů)

- Integrovaná rotační spojka v rotačním stole s až osmi porty pro hydraulické aplikace

Hi-tech mechatronické prvky

- Machining Navi M-g (opce) – Systém potlačení vibrací adaptivní změnou otáček vřetene pro přesun obráběcího procesu do stabilní oblasti řezných podmínek. Systém nabídne několik řezných rychlostí k volbě.

- Machining Navi M-i (opce) – Systém potlačení vibrací adaptivní změnou otáček vřetene pro přesun obráběcího procesu do stabilní oblasti řezných podmínek. Systém automaticky mění otáčky vřetena.

- Thermo Friendly Concept (standard) - Teplotní korekce stroje zajišťují vysokou přesnost obrábění i v neklimatizovaných prostorech (TAS-S Thermo Active Stabilizer - Spindle, TAS-C Thermo Active Stabilizer - Construction).

Pro zvýšení přesnosti obrábění přichází Okuma s novým systémem 5-Axis Auto Tuning System (opce) pro jednodušší nastavení korekcí stroje.

- Automatické opravení geometrických chyb je rychlé a může ho provést každý. Přesnost pětiosých strojů se měří s přesností méně než 10 minut pro získání maximálního přesnosti.

- Na pětiosém stroji se může vyskytovat 11 typů chyb, nyní mohou být všechny nastavovány naráz pouze oťukáním referenční koule dotykovou sondou.

CAS - Collsion Avoidance System (opce)

Systém zabraňující kolizím v automatickém nebo manuálním režimu, poskytuje ochranu stroje před chybou programátora nebo operátora.

Stroj zcela pod kontrolou

Řídicí systém s dotykovou obrazovkou OSP-P300SA je vlastním systémem firmy Okuma, což jí umožňuje zavádět funkce přímo určené jejich strojům. Jednou z významných vlastností systému, klíčovou pro mnoho zákazníků, je např. schopnost stroje navázat na poslední blok po přerušení chodu programu.

Tato verze systému má vyladěno ovládání, aby urychlovalo a lépe vyhovovalo práci obsluhy. Nováček i profesionál má stroj vždy zcela pod kontrolou. Stačí vybrat jedno ze tří hlavních prostředí (nastavení/programování/nástroje), a pak se jen dotýkat obrazovky.

Okuma je také výrobcem vlastních elektromotorů, pohonů a odměřování. Všechna odměřování jsou ve standardu (již od roku 1963) absolutní, a odpadá tím nutnost najíždět po spuštění stroje do referencí. Vlastním vývojem všech rozhodujících uzlů Okuma přebírá plnou odpovědnost za jejich součinnost, a tedy celkovou funkci stroje. To je význam hesla One Source. First Choice.

Ke Vrutici 1795

289 22 Lysá nad Labem

+420 325 551 440

+420 325 551 062

+420 325 552 924

+420 602 311 796 (hotline servis)

lysa@misan.cz